Pöppelmann FAMAC erweitert in Lohne die Reinraumflächen um 222 Quadratmeter und erreicht damit 872 Quadratmeter nach ISO-7- und GMP-Standards. Hochautomatisierte Spritzgussmaschinen mit bis zu 900 Tonnen Schließkraft arbeiten in gekapselten Produktionszellen. Robotergestützte Entnahme und fahrerlose Transportfahrzeuge gewährleisten präzise Handhabung. Die Verpackung mit RFID-Doppelbeutelung erlaubt vollständige Chargenrückverfolgbarkeit. Parallel dazu erstellt die PÖPPELMANN blue-Abteilung PCF-Analysen, um die Umweltbilanz Cradle-to-Gate zu optimieren. Ein entwickeltes Schmierungskonzept minimiert Partikelemissionen und sichert höchste Reinheitsgrade im Betrieb.

Inhaltsverzeichnis: Das erwartet Sie im Artikel

Lohner Division fokussiert automatisierte Prozesse für Pharma und Medizintechnikprodukte

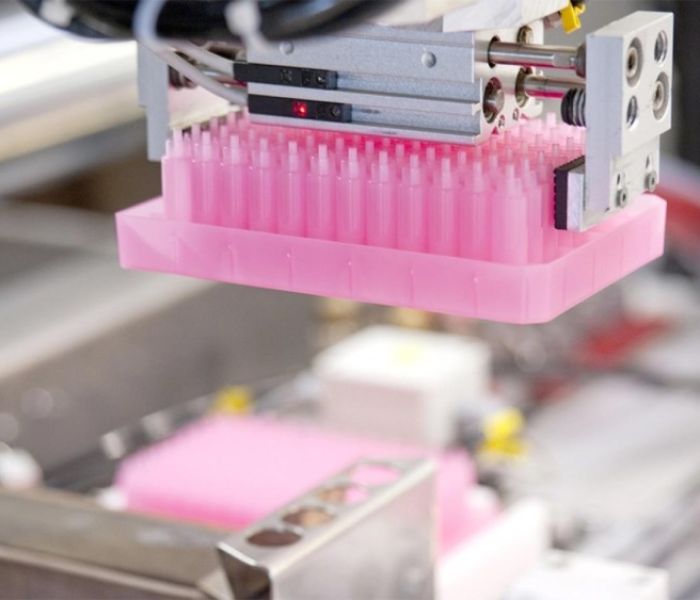

Vollautomatisch, effizient, sicher: An der Verpackungsanlage (Foto: Pöppelmann GmbH & Co. KG)

Die Erweiterung umfasst neue GMP-konforme Produktionszellen, in denen hochautomatisierte Spritzgussmaschinen und eingekapselte Schmierung für minimierte Partikelemissionen sorgen. Mittels integrierter Kamerainspektion prüfen Roboter jedes Bauteil, bevor fahrerlose Transportsysteme es in speziell gesicherte Verpackungsanlagen mit RFID-Doppelbeutelung überführen. Dabei wird jede Charge mittels elektronischem RFID-Tor getrennt und lückenlos dokumentiert. Parallel unterstützt PÖPPELMANN blue mit PCF-Analysen Kunden bei der Optimierung von Materialeffizienz und CO2-Bilanz. Das System reduziert Fehlerquoten, senkt Kosten und stärkt regulatorische Compliance.

Expansion der Reinraumkapazitäten: FAMAC jetzt gesamt auf 872 m2

Durch die Zuschaltung einer weiteren Reinraumfläche von 222 m2 steigert Pöppelmann FAMAC sein vorhandenes Areal auf insgesamt 872 m2. Die neuen Bereiche sind gemäß DIN EN ISO Klasse 7 zertifiziert und erfüllen sämtliche GMP-Anforderungen. Präzise Temperatur- und Drucksteuerung, gekoppelt mit HEPA-Filtration, garantiert gleichbleibend niedrige Partikelzahlen. Diese Infrastruktur ermöglicht die Serienfertigung sensibler Medizinprodukte unter validierten Bedingungen und stärkt die Prozessstabilität für höchste Qualitätsstandards. Interne Auditzyklen über das gesamte Produktionsspektrum sichern Optimierung.

Moderne Spritzgussmaschinen liefern Pharmaverpackungen mit minimalen Partikelemissionen in GMP

In den hochpräzisen Spritzgussanlagen mit Schließkräften bis zu 900?t erfolgt die Fertigung großvolumiger Pharmaverpackungen in GMP-konformer Umgebung. Das geschlossene Schmierungsmodul isoliert Schmierstoffe im geschützten Innenraum, wodurch Partikelemissionen drastisch verringert und Kontaminationsrisiken signifikant gesenkt werden. Dieser Ansatz unterstützt eine konstante Produktreinheit und erleichtert die Einhaltung regulativer Vorgaben. Die wartungsarme Konstruktion reduziert mechanischen Abrieb an Dichtungen und Verlängerung der Serviceintervalle, während die überwachten Prozesse Echtzeitdaten liefern und Rückverfolgbarkeit gewährleisten. Umfassende Qualitätssicherheit sichert

Integrierte Kameraprüfung garantiert Qualität vor automatischem Stapeln und Transport

Durch einen nahtlosen Zusammenschluss von Robotikzellen und FTS wird das Handling der Spritzgussteile vollständig automatisiert. Industrieroboter entnehmen die frisch produzierten Komponenten aus den Werkzeugen und führen eine hochgenaue Kamerainspektion zur Fehlererkennung durch. Makellose Artikel werden dann in vordefinierte Behälter gestapelt. Fahrerlose Transportsysteme transportieren die Chargen anschließend autonom zur Verpackungslinie. Diese Automatisierung minimiert manuelle Schnittstellen, erhöht die Produktionssicherheit und reduziert gleichzeitig die Zyklusdauer signifikant. Monitoring sichert Produktionsdaten und Trackingmöglichkeiten effizient zuverlässig.

Doppelbeutelung und RFID-Tor schützen effektiv vor Chargenvermischung im Verpackungsprozess

Mit der neuen Verpackungslinie werden sterile Produkte automatisch in Reinraumbeutel versiegelt und mit RFID-Chipetiketten versehen, die sämtliche Fertigungsparameter codiert. Die obligatorische Doppelverpackung dient als physikalische Barriere gegen Partikelverschleppung. Ein elektronisches Kontrolltor identifiziert Tag-Informationen und sperrt den Weitertransport bei nicht passenden Chargennummern. Diese automatisierte Lösung reduziert menschliche Eingriffe, garantiert exakte Lostrennung und verschafft Herstellern lückenlose Chargenrückverfolgbarkeit nach den Standards der regulatorischen Compliance. Sie unterstützt durchgängige Audit-Trails, erhöht Prozesssicherheit und vereinfacht Prüfverfahren.

Pöppelmann blue-Initiative unterstützt Kunden mit PCF-Analysen im Cradle-to-Gate-Bereich klimaschonend

Pöppelmann FAMAC setzt im Rahmen der PÖPPELMANN blue-Initiative auf umfassende Lebenszyklusanalysen von Produkten im Bilanzraum Cradle-to-Gate. Die PCF-Analysen quantifizieren Treibhausgase vom Rohstoffeinsatz bis zur Produktion und ermöglichen Kunden aus Pharma- und Medizintechnik eine sachliche Entscheidungsgrundlage. Anschließend erfolgt eine unverbindliche Beratung mit konkreten Vorschlägen zur Emissionsminderung. Auf diese Weise lassen sich ökologische Potenziale heben, der Klimafußabdruck senken und die Wettbewerbsfähigkeit durch nachhaltige Produktprofile stärken. Das bietet Anwendern praxisnahe Maßnahmen für Umweltschutz.

Digitalisierte Automatisierung und neuer HORIZON-Reinraum steigern Sicherheit und Effizienz

Das HORIZON-Projekt sieht vor, auf einer zusätzlichen Reinraumfläche von 500 Quadratmetern komplexe, mehrstufige Produktions- und Montageprozesse zu realisieren. Hierbei werden modernste Anlagen zur automatisierten Teilefertigung und Roboterunterstützung verknüpft, um Bauteile unmittelbar nach der Formgebung effizient zu assemblieren und zu prüfen. Mit digitalisierten Überwachungssystemen und intelligenten Steuerungslösungen wird eine lückenlose Dokumentation aller Prozessschritte gewährleistet, wodurch Qualität, Durchsatz und Rückverfolgbarkeit auf ein neues Niveau gehoben werden. Und höhere Kosteneffizienz erzielt, dabei automatisch.

HORIZON-Erweiterung untermauert nachhaltige Zukunft durch Digitalisierung und moderne Automatisierung

Mit erweiterten Reinräumen auf 872 m² und hochautomatisierten Spritzguss- sowie Verpackungsanlagen steigert Pöppelmann FAMAC seine Leistungsfähigkeit erheblich. Robotik und fahrerlose Transportsysteme garantieren präzises Handling und minimale Kontamination. PÖPPELMANN blue PCF-Analysen unterstützen eine optimierte Ökobilanz im Cradle-to-Gate-Bereich. Das Ergebnis sind gesteigerte Prozesssicherheit, lückenlose Chargenrückverfolgbarkeit und nachhaltige Produktionsverfahren. Die geplante HORIZON-Erweiterung um 500 m² festigt das Engagement für effiziente, digitale und umweltorientierte Fertigungsprozesse. Reduzierte Stillstandszeiten, standardisierte Abläufe sowie verbesserter Planungssicherheit über den gesamten Produktionszyklus.