Im Rahmen des Projekts haben B. Braun Avitum Saxonia und LOGSOL eine umfassende Simulationsplattform implementiert. Diese bildet 56 Dialysatormodelle mit variierenden Filterkonfigurationen und Sterilisationsverfahren ab, integriert die Materialflüsse zwischen Wilsdruff, Berggießhübel und Radeberg und simuliert verschiedenste Szenarien zur Outputsteigerung. Die Ergebnisse unterstützen bei der Identifikation von Engpässen, der Erstellung generischer Steuerungsregeln sowie der Vorbereitung fundierter Investitionsentscheidungen. Künftige APS-Integration soll Produktionssteuerung effizient beschleunigen, Ressourcen optimal bereitstellen und Kosten langfristig nachhaltig senken.

Inhaltsverzeichnis: Das erwartet Sie im Artikel

Medizintechnik-Konzern B. Braun fokussiert Dialyseversorgung für Kliniken und Praxen

B. Braun wurde 1839 in Melsungen ins Leben gerufen und gehört heute zu den globalen Spitzenreitern im Bereich Medizintechnik. Mit über 5.000 Produkten versorgt das Unternehmen Krankenhäuser, ambulante Einrichtungen, Apotheken und Pflegeheime weltweit. In Dresden betreibt die Sparte Avitum Saxonia drei separate Dialyseherstellungsstandorte in Radeberg, Berggießhübel sowie Wilsdruff. Letzteres Werk ging 2018 in Betrieb und integriert alle Etappen der Dialysator-Produktion in einem gemeinsamen Gebäudekomplex unter Reinraumbedingungen für maximale Produktionssicherheit, Effizienz.

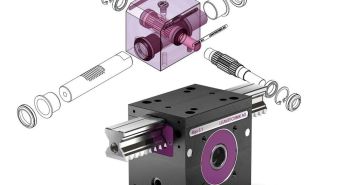

Komplexe Variantenvielfalt erfordert umgehend neue Simulationsmodelle statt simpler Kalkulation

Mit 56 unterschiedlichen Dialysatormodellen stieg die Komplexität in der Produktionsplanung durch variierende Filtergrößen, unterschiedliche regulatorische Anforderungen und verschiedene Sterilisationsprozesse drastisch an. Standard-Tabellenkalkulationsprogramme konnten weder Verdopplungsszenarien für die Durchsatzleistung noch detaillierte Engpassanalysen dynamisch darstellen. Zudem scheiterte ein selbst entwickeltes Simulationsmodell an Implementierungsschwierigkeiten und mangelnder Flexibilität. Deshalb entschied man sich für den Einsatz externer Simulationssoftware, um valide Planungsergebnisse zu erzielen und Entscheidungsgrundlagen zu schaffen. Eine dynamische Modellierung wurde als einzige Lösung erkannt.

Simulationsergebnisse liefern Grundlage für generische Produktionssteuerung bei B. Braun

Als Leiter der Fabriksysteme bei B. Braun Avitum Saxonia initiierte Ralf Aurich eine Kooperation mit den Fabrikplanungs-„Docs“ von LOGSOL, nachdem das vorherige Einführungsprojekt positive Ergebnisse geliefert hatte. Die Nähe der Teams in Dresden und Chemnitz trug entscheidend dazu bei, kurzfristige Abstimmungen und gemeinsame Workshops zu ermöglichen. Im Fokus stand die Nutzung einer detaillierten Simulation, um standardisierte Steuerungsrichtlinien für die zahlreichen Produktvarianten zu erarbeiten und somit Prozesskosten zu senken. plangerecht reduzieren.

LOGSOL-Experten sammeln vor Ort umfangreiche Daten für realistische Produktionssimulation

Markus Störzel führte in der Analysephase eine detailreiche Begehung des Wilsdruffer Reinraumwerks durch. Dabei erfasste er Materialflüsse von Wareneingang über interne Linien zu den Produktionsbereichen, dokumentierte Pufferkapazitäten und Maschinenlaufzeiten sowie Rüstzyklen. Mittels eines Grob-zu-Fein-Ansatzes wurden zunächst allgemeine Fabrikkonfigurationen ermittelt, bevor diese sukzessive um produktspezifische Abrufmengen und Variantenparameter ergänzt wurden. Anschließend standen alle benötigten Daten für die simulationsgestützte Optimierung bereit. Damit legte LOGSOL den Grundstein für adaptive Produktionssteuerung und effiziente Planungstools.

Simulation berücksichtigt Materialflüsse, Maschinenzahl und Zulieferketten präzise im Detail

Der Workflow der Fabrikplanungs-„Docs“ umfasste die präzise Modellierung aller Materialflüsse und Maschinenplätze, einschließlich der extern zugeführten kleinen Filter aus Berggießhübel. Sie simulierten unterschiedliche Kombinationen von Spinnanlage-Vorschubgeschwindigkeiten und Pufferkapazitäten unter variierenden Produktmix-Bedingungen, um kritische Engpässe aufzuspüren. Markus Störzel und zwei weitere Beteiligte programmierten die Simulation in mehr als 1.200 Zeilen Code und führten umfangreiche Tests zur Ergebnisabsicherung durch. Zusätzlich erarbeiteten sie Optimierungsansätze auf Basis ihrer Simulationsergebnisse.

Simulationsmodell unterstützt datenbasierte Planung und Effizienzsteigerung in moderner Fabrik

LOGSOL übergab das Simulationsmodell als schlüsselfertige Pack-and-Go-Lösung, wodurch B. Braun rasch eine fundierte Entscheidungsgrundlage erhält. Über 1200 Codezeilen ermöglichen die Abbildung zahlreicher Varianten und Materialflüsse. Das Modell liefert belastbare Kennzahlen zu Produktionskosten, Durchsatzraten und Engpässen. Diese Daten fließen in die Entwicklung von Business-Cases ein und werden im Anschluss nahtlos in ein APS-Tool implementiert. Angestrebt ist eine fortlaufende Zusammenarbeit zur weiteren Logistik- und Prozessoptimierung. Damit beabsichtigt man langfristige Wettbewerbsvorteile und Skalierbarkeit.

LOGSOL-Simulation unterstützt B. Braun bei Identifikation, Reduktion von Engpässen

Durch die Implementierung eines dynamischen Simulationsmodells von LOGSOL sorgt B. Braun Avitum Saxonia für eine tiefgreifende Analyse ihrer Dialysatorproduktion an den Standorten Wilsdruff, Berggießhübel und Radeberg. Die Modelle greifen Materialflüsse, Pufferkapazitäten und Maschinenparameter auf, um Engpässe in Szenarien zur Outputsteigerung zu erkennen. Die so gewonnenen Daten bilden die Grundlage für fundierte Investitionsentscheidungen und die nachhaltige Optimierung des Betriebs. Die anschließende Integration in ein APS-Tool sichert langfristig eine erhöhte Effizienz und niedrigere Kosten.